13 Mar Петте най-добри убийци на производителността в индустрията на печатни платки

Някои решения

Пътят към максимизиране на производителността на завода се крие в подход отгоре надолу, който разглежда подробните оперативни точки в предишните раздели. Трябва да се предприемат стъпки в следните области: Подготовка на данни Симулация на производствен процес Подготовка на производствения процес Системи за изпълнение на производството Необходими са технически решения за всички тези предизвикателства. И най-важното е, че трябва да има системи за докладване за инженери, линейни оператори и ръководители на производство, които идентифицират конкретните действия, които трябва да бъдат предприети за подобряване на производителността. Освен това информацията трябва да е достатъчно навременна, за да позволи да се направят подобрения, преди възможността да бъде загубена и да се появят нови проблеми на друго място. Подготовка на данни Вниманието за подготовката на данните както за въвеждане на модел на компонент, така и за въвеждане на данни за дизайн е задължителна първа стъпка: Моделиране на компоненти – Производителите трябва да въведат точно физическо моделиране на всички части, които планират да използват на линията, включително контакти на щифтове за спойка фуги, интегрирани с CAD данните. Това трябва да включва: Последователно, неутрално от CAD библиотеката, моделиране на частите, за да позволи стандартизирани DFM и функции за подготовка на процеса надолу по веригата. Нормализирано изместване на компонентите, ротации и изявления за полярност към стандарт. Световната електронна индустрия има продажби от 750 милиарда долара, две трети от които се падат от сглобяването на печатни платки. Производството на печатни платки се характеризира с обсебващ стремеж към повишена производителност в контекста на три важни фактора в индустрията: По-кратък жизнен цикъл на продуктите – Натискът е да се разработят по-добри продукти и да се пуснат на пазара преди конкуренцията, при по-ниска цена, като в същото време се развива продукт от следващо поколение. Само преди пет години жизненият цикъл на продуктите се измерваше в години; сега те се измерват в месеци, оказвайки натиск върху дизайнерите и производителите да ускорят процеса на преминаване от етап на прототип към производство с голям обем. По-голяма сложност – Производителите произвеждат по-сложни проекти с по-висока плътност с повишена миниатюризация и по-сложни дъски. Типичната спецификация на материалите (BOM) за монтаж на печатни платки вече може да има общо хиляди части, съставени от стотици уникални позиции. „Закупените“ артикули – кондензатори, резистори, диоди и така нататък – ще имат една или повече „алтернативни части“, за да се даде възможност за минимална цена на спецификацията и максимална наличност на части. По-сложните сметки за материали (BOM) поставят предимство на повишеното качество на компонентите и по-добрата проследимост. Аутсорсингът се разраства бързо – По-краткият жизнен цикъл на продуктите и повишената сложност принудиха OEM производителите да прегърнат аутсорсинга, сега най-бързо развиващия се сегмент от индустрията на печатни платки. Компаниите на Electronics Manufacturing Service (EMS) представляват 21% от пазара през 2004 г., но техният дял ще достигне около 30% до 2008 г. Пазарът като цяло ще нарасне само с 16% за това време. Доставчиците на EMS предлагат по-ниски цени, ускорена скорост на пускане на пазара и по-добро изпълнение на поръчките, тъй като използват огромна агрегирана покупателна способност, получена от обслужването на стотици различни клиенти, и чрез консолидиране на производствените си активи и управлението им за постигане на минимална единична цена. Доставчиците на EMS се фокусират върху основната си компетентност за производство и доставка на компоненти; OEM производителите са свободни да се съсредоточат върху дизайна и маркетинга на нови продукти. Тези тенденции в индустрията са добре разбрани и са допринесли за превръщането на сглобяването на печатни платки в една от най-конкурентните индустрии в света. С натиск за намаляване на разходите, като същевременно се подобряват добивите и скоростта на пазара, продължава търсенето на онези промени в операциите на завода, които могат да подобрят конкурентоспособността. Обикновено 60-70% от инвестирания капитал на дълготрайни активи в операциите по сглобяване на печатни платки се заключва в машините на поточните линии. Сглобяването на SMT е особено капиталоемко, например, като единичните линии струват повече от 1 милион долара и цената се увеличава. Мениджърите на трудни производствени предприятия се питат как могат да гарантират, че инвестираният им капитал осигурява максимална производителност и конкурентоспособност. Отговорът се крие не само на нивото на отделните машини, но и на нивото на цялата линия или фабрика. Сглобителите на печатни платки използват много измервания на производствената производителност от спецификата на страничния продукт на времето на цикъла, честотата на биене на линията и добива при първо преминаване до показателите от по-високо ниво като „цена на преобразуване на спецификацията“ и възвръщаемост на използвания капитал. Каквито и ключови показатели за ефективност (KPI) да се използват, целта е да се генерира максимална продукция от приемливо качествен продукт от наличните поточни линии, материали, приспособления и налични човешки ресурси.

- Части хаос

- Неефективна настройка на линията

- По-бавни от оптималните скорости на ритъма

- Ниска върхова производителност на машината

- Комбинацията PCB/процес е неоптимална

- Части Хаос Първият проблем, засягащ производителността, е, че материалите не са на правилното място в точното време, готови за употреба на поточните линии. Мнозина вярват, че пълното покритие в ERP или основната система за контрол на запасите на всички спецификации, които трябва да бъдат сглобени, е достатъчно. Но критичният фактор е да разполагате с правилните количества части и материали, налични и инсталирани на машините в точното време, когато е необходимо. Масовата проверка на наличността на номерата на частите на компонентите не предотвратява неуспех при производството поради липса на части на завода, защото:

i. Части, които вече са ангажирани с други настройки – Компонентите за сглобяване върху печатни платки обикновено се обработват в насипно състояние – или в макари, съдържащи хиляди части, или в купчини от тави, съдържащи стотици. Ако едни и същи части са необходими едновременно за две производствени поръчки, нито една линия не може да бъде настроена правилно. Умножаването на въздействието на този проблем върху стотиците ролки или тави с компоненти, присъстващи в типичния заводски етаж за печатни платки, увеличава риска от невъзможност да се доставят точните количества части до линиите за всяка производствена поръчка, въпреки факта, че като цяло , необходимите общи количества части за производствените поръчки съвпадат с общите количества части в главната система за контрол на запасите.

II. Наличните части не могат да бъдат намерени – Често в големите фабрики ERP системите не проследяват много точно материалите, след като бъдат пуснати в производствения етаж. Ключови данни – относно линията, към която са разпределени частите, дали настройките, за които са ангажирани, все още се произвеждат, и точното количество части, които са били обвързани в тези настройки – често липсват. Въпреки че наличните данни показват, че частите са налични за започване на производството, те често не могат да бъдат намерени. Ненужните забавяния водят до началото на производствения цикъл, докато „експедиторите“ трескаво търсят липсващ материал. По същия начин и поради същата липса на видимост къде се намират части, често части могат да бъдат доставени ненужно на линия, за да подпомогнат настройката, когато всъщност достатъчно количество от тези части вече е заредено на линията, остатъчно от предишна производствена поръчка. Тези неточности при проследяване водят до ненужно увеличение на разходите за инвентаризация на завода. поради пропуски в избора или повреда на дюзата преди поставянето. Като цяло това принуждава производителите на печатни платки да надценяват

III. Части под карантина – Друг фактор, влияещ върху наличността на части в машината за вземане и поставяне, е чувствителността на някои категории компоненти към излагане на нормални атмосферни условия на завода. Понякога компонентите са засегнати от атмосферната влажност след разопаковане от запечатани контейнери и само след няколко часа те трябва да бъдат изпечени във фурна, за да се отстрани влагата от телата на компонентите. Прекъсванията, причинени от циклите на печене във фурната, означават, че определени части преминават през цикли на „налични“ и „недостъпни“ за сглобяване, въпреки че са „на склад“ през цялото време.

IV. Неточен контрол на запасите – Наличността на запасите от части, съхранявана в ERP системата, често е неточна в резултат на незаписани загуби. Когато компонентите се връщат в склада след употреба на завода, събирането на точна картина за това колко части остават на макарата е проблематично. Трябва ли ръководителите на производството просто да вземат началното количество и да приспадат броя на разположенията, определени в спецификацията? Вероятно не, защото игнорира частите, загубени от нивата на складовата наличност на машината, което води до неочаквани запаси на завода в последващи производствени поръчки. Скъпите (и непланирани) спирания на производството като тези създават необходимостта от изчистване на материалите от линиите за последващи поръчки и спешно закупуване на части за коригиране на недостатъците. Неточният контрол на запасите също така налага отнемащата време и скъпа практика на одити на инвентара в целия обект, когато производството по същество е спряно, докато записите в ERP системата се синхронизират ръчно с реалността на производствения етаж.

v. нива на складови наличности, което води до неочаквани изчерпани наличности на завода в последващи производствени поръчки. Скъпите (и непланирани) спирания на производството като тези създават необходимостта от изчистване на материалите от линиите за последващи поръчки и спешно закупуване на части за коригиране на недостатъците. Неточният контрол на запасите също така налага отнемащата време и скъпа практика на одити на инвентара в целия обект, когато производството по същество е спряно, докато записите в ERP системата се синхронизират ръчно с реалността на производствения етаж.

- Неефективна настройка на линия Ефективната поточна линия за SMT зависи от способността да се координират едновременно стотици променливи за настройка. Ако някой аспект от настройката на линията е неправилен, резултатът е с лошо качество. Има няколко често срещани причини за бавна настройка и отстраняване на грешки:

i. Инструкциите за настройка не съвпадат с машинните програми – В много случаи инженерните данни, пристигащи по линиите, идват от множество несвързани потоци данни. Списъкът за комплекти за всяка машина се управлява от спецификацията в ERP системата, но не взема предвид решенията за разделяне на спецификациите и балансиране, взети от машинните програмисти. CAM системите, използвани за генериране на машинни програми, често работят от различна база данни от CAM системата, използвана за генериране на фабричния пътник. И CAM системите, използвани за програмиране на AOI машини, са различни от системите, използвани за програмиране на машини за вдигане и поставяне. Фрагментацията на потоците от данни може да бъде обширна; всяка точка на прекъсване на връзката между инженерните бази данни предлага още една възможност за генериране на несинхронизирани данни или инструкции за различни части от поточните линии. Всички грешки в настройката трябва да бъдат или елиминирани при източника, по проект, или открити на етап „първо изключване“ и елиминирани чрез редактиране на инструкциите за настройка, докато линията не работи и е непродуктивна

II. Данните за частите на машините липсват или са неправилни – Всяка SMT машина за избор и поставяне, машина за AOI и тестер във верига се нуждае от библиотека от данни, за да опишат ключови характеристики на всеки компонент, който трябва да бъде сглобен, инспектиран или тестван. Само когато библиотеката с компоненти на машината е пълна с данни, описващи компонентите за производствената поръчка, машината може да свърши своята работа. Всяка нова част, заредена на фабричния под, означава, че библиотечните данни за тази част трябва да бъдат въведени в машините и проверени. Веднъж създадени, данните също трябва да се управляват правилно, тъй като всички направени промени могат потенциално да доведат до ненужно време за прекъсване, ако не бъдат извършени от квалифициран оператор. Без контролирано и централизирано решение за управление на компонентните данни на ниво машина, данните трябва да се въвеждат старателно в множество машини, което води до ненужни престои и висок риск от несъответствие на данните между множество машини.

III. Не се постига пълна офлайн настройка – Много производители не са в състояние да зареждат офлайн компоненти и проверяват настройката. Това принуждава линията да се демонтира и настройва, преди производството да може да започне, което води до разточителен престой. Без съмнение общата цена на инвентара на подаващо устройство може да бъде сведена до минимум чрез извършване на настройка онлайн, но се плаща висока цена по отношение на загубената продукция на линията и използването на машината.

IV. Настройката е неправилна на етапа на първо подаване – Ако цялостната настройка на линията не е проверена успоредно с проверката на инвентара в самото начало, грешките трябва да бъдат открити в момента на изготвяне на първото изключване. Това е най-скъпият начин за намиране и премахване на грешка при настройка, тъй като изминалото време между създаването на грешката и откриването е максимално. Умножете възможностите за грешка/откриване/поправяне според броя на подаващите устройства, машини, програми и става ясна възможността за ескалиране на времето за отстраняване на грешки при настройка в сравнение с проверката на всеки аспект от настройката, докато се извършва. След като първият етап на изключване е завършен и линията е в пълно производство, също така е жизненоважно да се избягват грешки, когато се поставят нови части на машината за попълване на изтощен фидер. В най-лошия случай неправилно поставените части ще бъдат открити след сглобяването на пълната партида, на етапа на проверка или тест. Такива ремонти имат максимална цена и въздействие върху общата производителност на завода.

v. Неуспешно използване на съществуващите настройки на машината – Най-добрият начин да се сведе до минимум времето за престой при настройка е да се елиминира необходимостта от премахване на линиите и повторното им настройване между производствените поръчки. Поради сложността на управлението на огромното разнообразие от компоненти, захранващи устройства, позиции на захранващите устройства, количества на компонентите и факторите, които влияят на оптимизирана настройка за минимално време на цикъл, повечето производители премахват всички захранващи устройства и компоненти от редовете между производствените поръчки. Това запазва контрола, но драстично намалява производителността. Чрез анализиране на производствените поръчки предварително и идентифициране на продуктови групи, които могат да споделят една и съща настройка (или по-голямата част от настройката) на поточна линия, без да се жертва честотата на биене до неприемлива степен, могат да бъдат постигнати огромни спестявания при престой. Използването на техники за групиране на продукти осигурява значителни подобрения на производителността при операции с висок микс/нисък към среден обем, където смяната е един от основните фактори, допринасящи за престоя на линията.

видях. Неуспех да се предвидят изискванията за попълване на части – В производствени среди с голям обем и ниска смес, липса на аванс за точен, базиран на симулация подход за програмиране на линията като цяло. ii. Машинното програмиране не се основава на пълна кинематична симулация – Ако симулацията на ниво линия и програмирането (балансирането) са отделени от машинното програмиране, ще има конфликт между двете; балансирането зависи от точна информация за отделните времена на цикъла и машинното програмиране може да генерира различно време на машинния цикъл от това, което се приема от функцията за балансиране на линията. Ключът е много точна симулация на конфигурацията на всяка машина (захранващи устройства, дюзи,...) и нейната кинематика на движение. Без точност в симулацията на времето на машинния цикъл не само ще пострада производителността на отделната машина, но и цялата линия няма да бъде балансирана за оптимална обща производителност. видимостта на необходимостта от попълване на части на линията е единствената най-важна причина за престой. Най-лошият случай се случва, когато всички компоненти в захранващото устройство са изчерпани, но това е изненада за оператора на линията (който трябва да контролира стотици подаващи устройства едновременно). Това принуждава въжето надолу, докато подаващото устройство се отстранява, зарежда се нова макара (ако приемем, че е под ръка) и подаващото устройство се зарежда отново върху машината.

- По-бавни от оптималните скорости на биене След като линиите са настроени, производството се установява в своя повтарящ се ритъм, като сглобените печатни платки излизат от линията с фиксирана честота, определена от баланса на линията, възможностите на машината и нивото на оптимизация, вградено в продукта- самите специфични машинни програми. В този момент производителността е засегната по скъп, но невидим начин, ако линиите не са програмирани да работят с максималната възможна честота на биене. Това може да се случи поради няколко причини: i. Симулацията, разделянето/балансирането на спецификацията и машинното програмиране не се извършват на пълно ниво на линията – отделните машини могат да бъдат програмирани до оптимално ниво, но ако не се предприеме подход на пълна линия към задачата за програмиране, въз основа на пълна кинематична симулация от всички машини, които съставляват линията, цялостната производителност страда, главно причинена от дисбаланса на работното натоварване на машината. Времето на цикъла, или скоростта на биене, на линията се определя от най-бавната машина в линията, като се подчертава необходимостта от точен, базиран на симулация подход за програмиране на линията като цяло.

II. Машинното програмиране не се основава на пълна кинематична симулация – Ако симулацията на ниво линия и програмирането (балансирането) са отделени от машинното програмиране, ще има конфликт между двете; балансирането зависи от точна информация за отделните времена на цикъла и машинното програмиране може да генерира различно време на машинния цикъл от това, което се приема от функцията за балансиране на линията. Ключът е много точна симулация на конфигурацията на всяка машина (захранващи устройства, дюзи,...) и нейната кинематика на движение. Без точност в симулацията на времето на машинния цикъл не само ще пострада производителността на отделната машина, но и цялата линия няма да бъде балансирана за оптимална обща производителност.

III. Данните за частите на ниво машина не са програмирани за оптимална производителност на работа – Данните за частите, използвани от всяка машина, определят как да се борави с компонентите: с каква скорост, с коя дюза, колко дълго трябва да бъдат различните времена на престой, какви измествания трябва да се прилагат за точката за вземане и така нататък. Завършването на първото изключване е достатъчно, за да се потвърди, че продуктът е сглобен правилно, но това не излага никакви ефекти на ниска скорост на сглобяване поради неоптимални инструкции за работа, вградени в библиотеката с данни за частите на машината. Операторът понякога избира да намали скоростта на поставяне на компонент, за да осигури сглобяване, често маскирайки проблемите с поддръжката, които трябва да бъдат адресирани, като същевременно намалява значително общата производителност на линията. Както при оптимизирането на самите машинни програми, без достъп до подробни данни за производителността е практически невъзможно хората да идентифицират тези ефекти; и без откриване те не могат да бъдат коригирани.

- Ниска върхова производителност на машината С инвестиции в линии, възлизащи на милиони долари, очевидно машините трябва да се поддържат да работят с максимална производителност за максимално време. Въпреки това, има много аспекти на състоянието на машината, които имат коварен ефект върху намаляването на цялостната производителност.

- Вакуумно налягане в дюзата – Ако това е извън спецификациите, това води до изпускане на компонентите при преминаване между точката на улавяне и тяхната позиция върху печатната платка.

- Превключване на вакуума на лепкава дюза – Ако вакуумният превключвател е лепкав, това води до прескачане на дюзи. За да вземете компонентите от подаващото устройство без грешка, е необходимо положително и бързо превключване на захранването с вакуум към дюзите. Същото важи и за поставянето; бавното или неточно превключване на вакуума причинява неточно вдигане или поставяне.

- Износени хранилки – Това води до високи проценти на пропускане. Захранващите устройства са механични индексиращи устройства, които се износват с течение на времето. Тъй като механизмът се износва при нормална употреба, точността на представяне на компонента за пикап намалява, което води до неправилно избиране, което губи компоненти и време на цикъл. iv. Лоши инструкции за поддръжка – SMT линиите поставят компоненти със скорост от десетки или стотици хиляди части на час. Тази светкавична скорост на машината затруднява наблюдението на влошаване на производителността. Изборите на пропуски се случват твърде бързо, за да бъдат забелязани, но забавяне от няколко милисекунди на повтаряща се функция води до разстроена производителност. Без точно и навременно уведомяване за това къде са спадовете в производителността, линейните оператори и персоналът по поддръжката имат малък шанс да предприемат правилните действия за повишаване на производителността.

- Лоши инструкции за поддръжка – SMT линиите поставят компоненти със скорост от десетки или стотици хиляди части на час. Тази светкавична скорост на машината затруднява наблюдението на влошаване на производителността. Изборите на пропуски се случват твърде бързо, за да бъдат забелязани, но забавяне от няколко милисекунди на повтаряща се функция води до разстроена производителност. Без точно и навременно уведомяване за това къде са спадовете в производителността, линейните оператори и персоналът по поддръжката имат малък шанс да предприемат правилните действия за повишаване на производителността.

- скоростта на мълниеносната машина затруднява наблюдението на влошаване на производителността. Изборите на пропуски се случват твърде бързо, за да бъдат забелязани, но забавяне от няколко милисекунди на повтаряща се функция води до разстроена производителност. Без точно и навременно уведомяване за това къде са спадовете в производителността, линейните оператори и персоналът по поддръжката имат малък шанс да предприемат правилните действия за повишаване на производителността.

- Комбинацията PCB/процес е неоптимална. ПХБ могат да бъдат проектирани така, че да са лесни за процеса на сглобяване или враждебни към процеса. Повечето печатни платки в крайна сметка могат да бъдат сглобени, но по-високите разходи от необходимото поради неоптималния дизайн, нивата на преработка и ефективността на линията варират в резултат на конструктивни характеристики като:

i. Печатната платка не е удобна за машина или линия – Фидуциалните са скрити, компонентите са в конфликт с конвейерите, дизайнът на монтажния панел не е удобен за оптимизиране. Ограниченията в дизайна, като разпределението на компонентите върху платката или разнообразието на спецификацията, са такива, че един тип машина не може да постигне ниски разходи за поставяне и това не става видимо, докато продуктът не бъде пуснат на линия.

II. Дизайнът на спойка с шаблон води до неоптимални спойки – това води до висока степен на преработка. Основната цел на монтажа е да създаде надеждни спойки. Освен добър контрол върху процеса на запояване, комбинацията от щифт на компонента, шаблон на подложка и отвор за спойка-шаблон трябва да бъде оптимизирана, за да даде на процеса най-добрия шанс за постигане на фуги, които са в рамките на приемливите толеранси (обикновено измерени в десетки лоши фуги, на произведен милион).

iii. Дизайнът на печатните платки насърчава извиването и усукването – Панелите от печатни платки, заредени на линията за сглобяване, трябва да са идеално плоски, за да се избегнат „закачвания“ на конвейера и грешки при обработката в машините. Чрез проектиране на печатната платка с равномерно разпределение на медта във всички оси, тенденцията на печатната платка да се извива и усуква по време на обработка ще бъде сведена до минимум.

iv. Шаблоните на подложки/тракове насърчават надграждането по време на преливане – С тенденцията към по-малки пасивни чип-компоненти, като пакетите 0201, които сега се обработват по обем, дизайнът на подложките и шаблоните на пистата, които позволяват еднакви ефекти на поглъщане на топлина от двете страни на компонента, е с нарастващо значение. Тъй като компонентите стават по-леки, ефектът от ефектите на повърхностното напрежение по време на преливане става все по-важен; ако едната страна се върне преди другата, повърхностното напрежение може да доведе до повдигане на сухата страна на фугата, причинявайки ефекта на „надгробна плоча“.

Някои решения

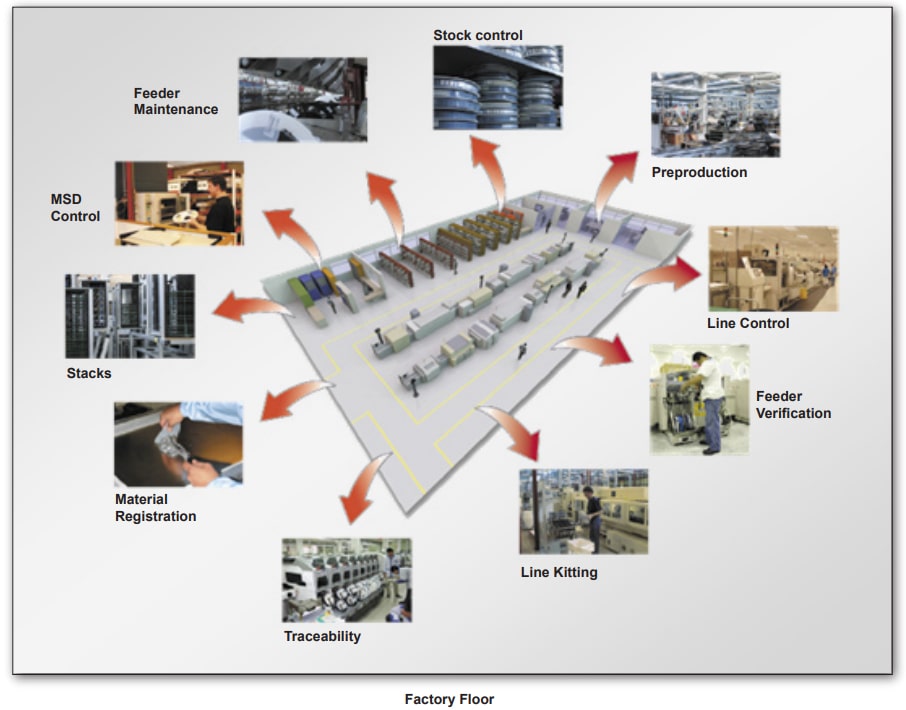

Пътят към максимизиране на производителността на завода се крие в подход отгоре надолу, който разглежда подробните оперативни точки в предишните раздели. Трябва да се предприемат стъпки в следните области: Подготовка на данни Симулация на производствен процес Подготовка на производствения процес Системи за изпълнение на производството Необходими са технически решения за всички тези предизвикателства. И най-важното е, че трябва да има системи за докладване за инженери, линейни оператори и ръководители на производство, които идентифицират конкретните действия, които трябва да бъдат предприети за подобряване на производителността. Освен това информацията трябва да е достатъчно навременна, за да позволи да се направят подобрения, преди възможността да бъде загубена и да се появят нови проблеми на друго място. Подготовка на данни Вниманието за подготовката на данните както за въвеждане на модел на компонент, така и за въвеждане на данни за дизайн е задължителна първа стъпка: Моделиране на компоненти – Производителите трябва да въведат точно физическо моделиране на всички части, които планират да използват на линията, включително контакти на щифтове за спойка фуги, интегрирани с CAD данните. Това трябва да включва: Последователно, неутрално от CAD библиотеката, моделиране на частите, за да позволи стандартизирани DFM и функции за подготовка на процеса надолу по веригата. Нормализирано изместване на компонента, ротации и изявления за полярност към стандарт.

Без коментари